مراحل تولید کابل از ابتدا تا انتها شامل گامهای بسیاری است. ما در این مطلب قصد داریم مراحل تولید کابل را با استخراج مس خام و تبدیل آن به سیم و کابل کاربردی دنبال کنیم. این مقاله به شما کمک میکند با تهیه و ساخت انواع سیم و کابل آشنا شده و نسبت به ویژگیهای سیم و کابل و عایق کاری و جنسهادی و نوع هادی اطلاعات بیشتری بدست آورید.

⭐️⭐️⭐️⭐️⭐️

پلیمر عایق اسپادانا، عرضه کننده باکیفیتترین سیم و کابل سیلیکونی در قبل بازار لاله زار تهران

⭐️⭐️⭐️⭐️⭐️

???? مرحله اول: استخراج فلز از سنگ معدن

هنگامی که یک سنگ معدن استخراج میشود، به شکل سنگ ظاهر میشود و حاوی غلظتی از مواد معدنی است که به طور طبیعی وجود دارند و حاوی عناصر فلزی هستند. این سنگها باید خرد شوند تا مس استخراج شود. این فرآیند «کوچک کردن» نامیده میشود. به طور معمول درصد کمی از مس در یک سنگ معدن وجود دارد. بقیه «گانگ» در نظر گرفته میشود، در غیر این صورت به عنوان مواد معدنی بیارزشی که در اطراف مسی که باید جدا شود، بستهبندی شدهاند.

یکی از محبوبترین روشهای جداسازی فلز «فلوتاسیون کف» نام دارد. این روش پرکاربرد با خرد کردن و آسیاب کردن سنگ مس به اندازه ریز، در حالی که در آب غوطهور میشود، شروع میشود که منجر به تولید خمیر معدنی میشود. مواد شیمیایی مختلفی به آب اضافه میشود تا یک لایه کف ایجاد شود. وقتی اسید به آب اضافه میشود، یک واکنش شیمیایی ایجاد میکند که ماده معدنی را از سنگ معدن آن جدا میکند.

این روش به عنوان «شتسشوی مس» نامیده میشود. مخلوط آب و شیمیایی به عنوان «محلول آبی» شناخته میشود. مواد شیمیایی با مواد معدنی و سطح در لایه کف واکنش میدهند و باعث جدا شدن مواد ناخواسته از مواد معدنی ارزشمند میشوند.

یکی دیگر از روشهای محبوب به نام «ذوب» شناخته میشود. در این روش از گرما و مواد شیمیایی (عمدتا آهن و گوگرد، با سیلیس مخلوط شده) برای تجزیه سنگ معدن و در عین حال جداسازی و مایع شدن مس استفاده میشود؛ در نتیجه این امر مس با حدود ۹۹ درصد خالص استخراج میشود. اکنون که مس جدا شده و از سنگ معدن جدا شده است، آماده شکل دهی است تا در کابل قرار گیرد.

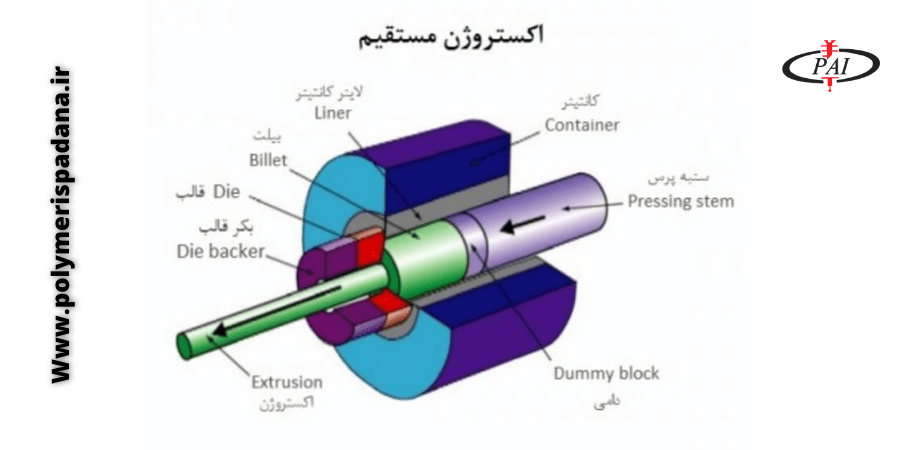

???? مرحله دوم: اکستروژن

از دستگاه تولید سیم و کابل اکستروژن برای ایجاد سیم مسی با فشار دادن فلز از طریق یک سری قالبهای اکستروژن برای ایجاد یک شکل خاص استفاده میشود. هنگام ایجاد کابلها، مس بهعنوان «شمش» نامیده میشود که اساساً یک قطعه آجر بزرگ از مس خالص است؛ سپس شمشها بهصورت رشتههای بلند کشیده میشوند. مس ابتدا تا زمانی که انعطافپذیر شود گرم میشود و سپس به داخل دستگاه فشار داده میشود.

هنگامی که به دمای مشخصی رسید، دستگاه شروع به کشیدن و تشکیل مس به رشتههای بلند میکند. در این مرحله است که مشخص میشود کابل چه ضخامتی داشته باشد، زیرا رشتههای مسی را میتوان به سیمهای بسیار نازک، معمولاً کسری بسیار کوچک از یک اینچ، کشید. پس از اینکه مس بهصورت رشتهای در آمد، بسیار سفت و شکننده است. برای اینکه سیم انعطافپذیر شود، فرآیندی به نام ” گرم کردن سیم“ همچنین به رفع هرگونه تنش داخلی در داخل سیم و همچنین نرمشدن سطح فلز کمک میکند.

به طور معمول مس تا حدود ۱۰۰۰ – ۱۲۰۰ فارنهایت گرم میشود تا زمانی که سیم درخشنده باشد. مس بلافاصله پس از رسیدن به گرمای مورد نظر در آب غوطهور میشود تا فلز خنک شود و خطر اکسیداسیون را کاهش دهد؛ سپس دستگاه فلز را میکشد و آن را در یک حمام آب به طول ۱۰ فوت فرو میبرد تا خنک شود و فرآیند تشکیل را به پایان برساند؛ اکنون فلز باید نرم و قابل خم شدن باشد.

مرحله بعدی این است که مس را به همراه سیم کشی دیگر اضافه کنید تا شکل گیری کابل تمام شود. گرمکردن سیم همچنین به رفع هرگونه تنش داخلی در داخل سیم و همچنین نرم شدن سطح فلز کمک میکند؛ سپس دستگاه فلز را میکشد و آن را در آب با عمق زیاد فرو میبرد تا خنک شود و فرآیند تشکیل را به پایان برساند.

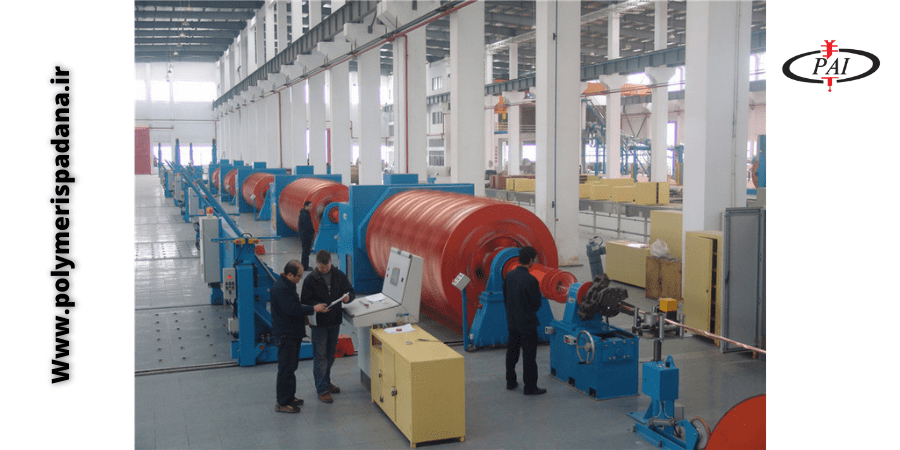

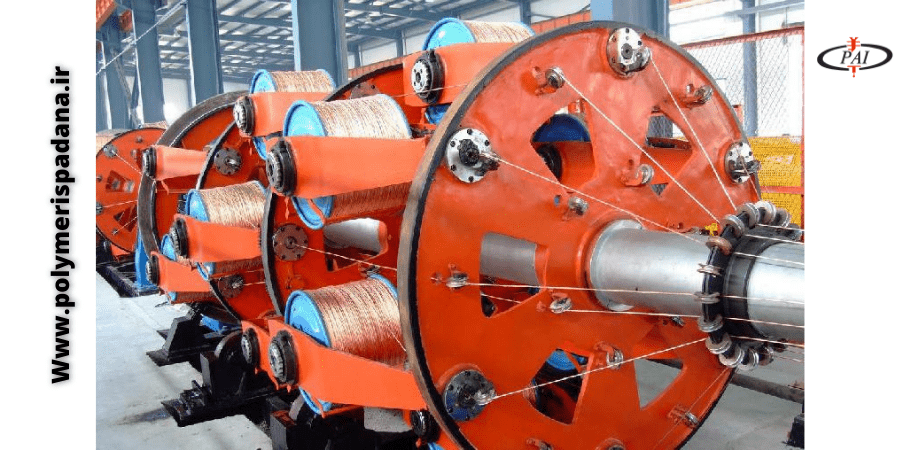

???? مرحله سوم: دستگاه استرندر و کشش راد

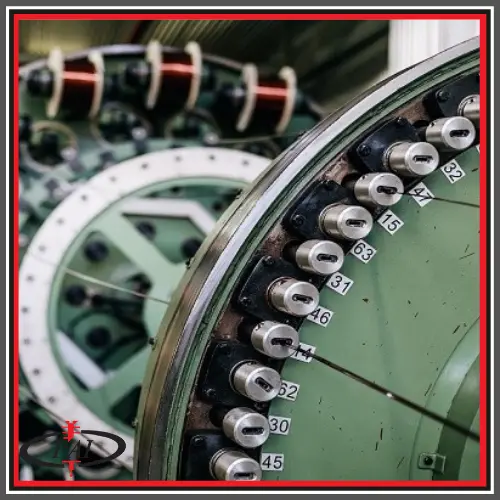

دستگاه کشش راد از جمله دستگاههایی است که برای کشش و نازک کاری آلیاژ مس به کار میرود. در این دستگاه آلومینیوم یا مس با قطر ۹.۵ وارد میشود و با عبور از قالبهای الماسی به قطر کوچکتر تبدیل میشود. در نهایتهادی مس یا الومینیوم داخل روغن قرار میگیرد و سپس خنک کاری شده و شستشو انجام میشود. سیم نازک روی قرقرهها جمع میشود.

در دستگاه استرندر مفتول کشیده میشود و با سایز معین روی قرقرههای ۶۳۰ قرار میگیرد و آماده بارگیری روی دستگاه استرندر خواهد شد؛ در نهایت استرندرها وظیفه بافت هادیهای آلومینیومیرا تا ۶۱ رشته استفاده میکنند. این دستگاه رشته مفتول را دریافت میکند و به صورت ۶.۱۲، ۱۸.۲۴ به صورت راستگرد و چپگرد با چرخش استرندر و طول تاب قابل تنظیم خواهد بود. هادی تولید پس از خروج از روی کپستن وارد تیک آب میشود و روی قرقره میپیچد.

???? مرحله چهارم: پوشاندن کابل با عایق

بسیاری از کابلهای شبکه با مس ساخته میشوند و دارای سیمهای جامد یا رشتهای هستند. کابلهای جامد با یک رشته مسی تک و جامد در هرهادی ساخته میشوند (معمولاً 24AWG برای CAT5E). این کابلها بیشتر برای راهاندازی دائمی هستند، زیرا بسیار مقاوم هستند و از تحمل بالا برخوردار نیستند. اینها برای راهاندازیهای سیمی ساخت یافته مانند: اجرای کابل شبکه از طریق دیوارها و سیمکشی برق در ساختمانها عالی هستند.

کابلهای رشتهای دارای چندین رشته سیم کوچکتر هستند که به هم پیچیده شدهاند تا یک هادی واحد را تشکیل دهند. این کابلها انعطافپذیر هستند و معمولاً برای کابلهای اترنت از پیش ساخته شدهاند. کابلهای جفت پیچ خورده دارای هشت هادی هستند که در مجموعههای دوتایی تابیده میشوند که به کاهش تداخل یا تداخل بین جفتها کمک میکند. بسته به اینکه کابل برای چه چیزی مورد استفاده قرار میگیرد، کابلها میتوانند «محافظ دار» یا «بدون محافظ» باشند.

کابل محافظ دارای یک پوشش محافظ آلومینیومی در اطراف سیمهای داخلی است تا از آن در برابر اختلالات الکترومغناطیسی محافظت کند، کابلهایی که دارای این پوشش نیستند، دچار تداخل نویز میشوند. هر کابلی را نیز میتوان با درجهبندی Plenum ساخت، به این معنی که دارای یک عایق ضد حریق است؛ این باعث میشود کابل برای عبور در دیوارها یا در «پلنوم» یک ساختمان، که منطقه بین طبقات است که معمولاً برای گردش هوا استفاده میشود، ایمنتر میشود. بسته به نوع کابلی که ساخته میشود، رشتهها با یک پوشش LDPE (پلی اتیلن با چگالی کم) ترکیب و عایقبندی میشوند. یک عایق بیرونی PVC در اطراف آنها قالب گیری شده است. عایق PVC بسیار سریع توسط دستگاه اکستروژن تشکیل میشود و روی یک لایه عایق HDPE اعمال میشود؛ به همین دلیل است که PVC در تمام کابلهای داخلی هنگام اعمال ذوب نمیشود. زیرا این دو ماده به هم نمیچسبند.

???? مرحله پنجم: بریدن در ابعاد واندازه مناسب

پس از اینکه کابل روکش شد، سپس به دستگاه برش منتقل میشود. آخرین مراحل در ایجاد کابل، زمانی اتفاق میافتد که کانکتورها برای اتصال تنظیم شوند. این بخشی از فرآیند تولید کابل است و کابل روکش شده در قالب قرار میگیرد تا با توجه به متراژ و ابعاد مناسب برش زده شود. در روشی که به عنوان «قالب گیری تزریقی» شناخته میشود؛ عایق جهت محافظت و ایمنی بیشتر از بخش اتصالات لحیم میشود. این مرحله به سبب اطمینان از انعطافپذیری و دوام بودن کابلها ضروری است.

برای این فرآیند تکمیلی از دستگاه قالب گیری تزریقی استفاده میشود. این کار با ذوب پی وی سی (پلی وینیل کلراید) تا دمای خاصی (معمولاً حدود ۴۵۰ درجه فارنهایت) آغاز میشود تا PVC را بتوان به قالب تزریق کرد. پس از پر شدن قالب، دما را پایین میآورند تا قالب بیش از حد سرد و سفت شود تا به درستی شکل بگیرد و سپس برش آغاز میشود.

سخن نهایی

در این مقاله مراحل تولید کابل بهطور تخصصی و به تفکیک در ۵ مرحله بررسی شد؛ امیدواریم مورد توجه شما کاربر گرامی قرار گرفته باشد. نظرات و سؤالات خود را برای پلیمر عایق اسپادانا کامنت بگذارید، کارشناسان متخصص ما در اولین فرصت پاسخگوی شما خواهند بود.